La nascita dell'inverter Solavita

A maggio 2024, ha avuto ufficialmente inizio la seconda fase dello stabilimento Solavita. Questo moderno impianto di oltre 13.000 metri quadrati, che integra sistemi di produzione automatizzati e un sistema di gestione delle informazioni, rappresenta un nuovo punto di riferimento nella produzione intelligente di inverter.

Solavita si avvale di un sistema scientifico di gestione SOP e di attrezzature di alto livello per controllare con precisione la produzione intelligente, garantendo una qualità e prestazioni del prodotto di alto livello. Approfondiamo due processi produttivi fondamentali per esplorare le innovazioni high-tech che creano prodotti di qualità superiore.

Lavorazione PCBA

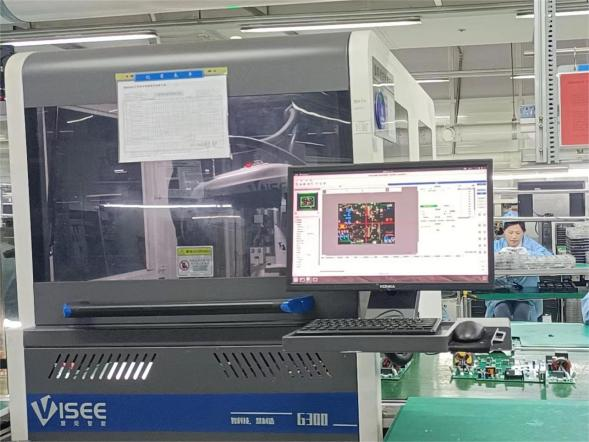

Nella produzione di componenti PCBA fondamentali, Solavita ha raggiunto la completa automazione del processo produttivo, integrando tecnologie di produzione all'avanguardia in ogni fase per migliorare i livelli di produzione complessivi.

Posizionamento SMT

1.1 Stesura della pasta saldante

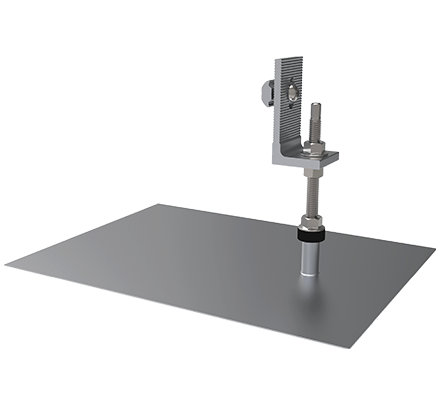

Come si posizionano con precisione i componenti elettronici di precisione su una scheda PCB? In questa fase si utilizza una macchina di stampa visiva completamente automatica ad alta precisione per garantire un posizionamento preciso.

1.2 SPI Ispezione della pasta saldante

Utilizzando la tecnologia di ispezione 3D a tutto tondo per generare rapporti di analisi SPC, questo processo identifica efficacemente i difetti, come ad esempio lo spostamento della pasta saldante, l'omissione e la formazione di un ponte di saldatura, garantendo la massima qualità della stampa.

1.3 Posizionamento completamente automatico

Macchine di posizionamento avanzate posizionano con precisione i componenti SMD sulla PCB, con meccanismi integrati a prova di errore per migliorare la precisione dell’operazione.

1.4 Pre-rifusione AOI

Questa fase rileva e corregge problemi, quali componenti mancanti, deviazioni di posizione, errori di polarità e parti non corrette senza la necessità di intervenire con il saldatore, garantendo un assemblaggio preciso.

1.5 Saldatura a rifusione

Questa apparecchiatura, dotata di 10 zone di riscaldamento a temperatura controllata e 4 zone di raffreddamento con protezione di azoto, fonde la pasta saldante ad alte temperature e la raffredda in una lega, fissando i componenti sulla PCB.

1.6 Post-rifusione AOI

Utilizzando la tecnologia di ispezione ottica multidimensionale automatica, questa fase assicura una saldatura e un posizionamento dei componenti precisi, riducendo al minimo i difetti di 20 PPM, incrementando l'attuale rendimento della linea di produzione e ponendo una solida base di qualità per i successivi processi PCBA.

Assemblaggio plug-in e rivestimento con vernice protettiva

2.1 Assemblaggio plug-in

Questo processo comprende otto fasi critiche, ed è pensato per componenti di grandi dimensioni e confezionati in modo speciale, in cui ogni fase è fondamentale.

2.2 Saldatura a onda

Questa tecnica genera forme specifiche di onde di saldatura fusa, consentendo una saldatura efficiente e rapida dei componenti sulla scheda di circuito.

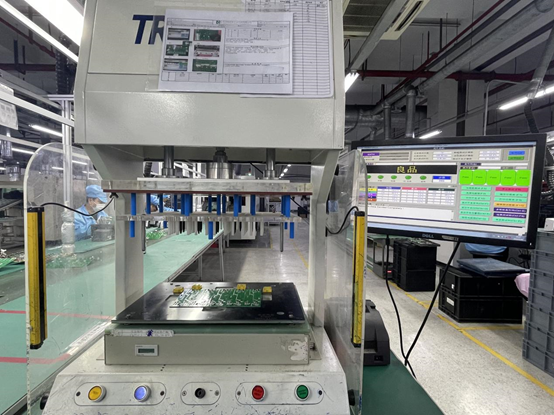

2.3 Test ICT

Utilizzando apparecchiature importate di alto livello, questa fase esegue il rilevamento automatico dei difetti e dei componenti difettosi, identificando con precisione i problemi, per garantire elevati standard di qualità.

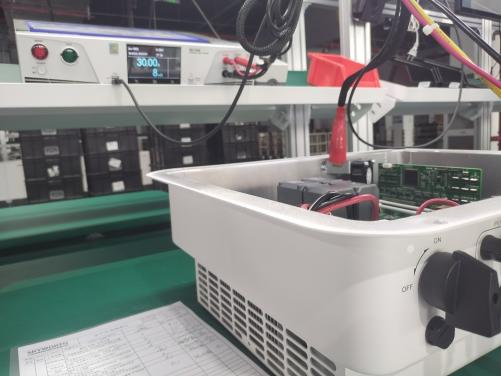

2.4 Test FCT

Dopo avere assemblato la scheda PCBA, questa fase si concentra sulla valutazione delle prestazioni elettriche dell'inverter, assicurando un funzionamento stabile, sicuro ed efficiente nelle applicazioni pratiche.

2.5 Rivestimento con vernice protettiva

Il rivestimento con vernice fornisce una barriera protettiva di 100 um resistente all'umidità, alle muffe e all'ossidazione, garantendo un funzionamento stabile in ambienti estremi.

2.6 Erogazione

L'apparecchiatura automatica controlla con precisione la quantità di erogazione, la pressione e la distanza, posizionando accuratamente il silicone nelle posizioni designate del PCBA e migliorando in modo significativo l'affidabilità dell'assemblaggio e la protezione dei componenti.

Il meticoloso processo SMT consente di ottenere PCBA semilavorati, che vengono sottoposte a rigorose procedure di assemblaggio plug-in e rivestimento con vernice protettiva, per ottenere PCBA finiti di alta qualità. L'ampia adozione da parte di Solavita di attrezzature per la produzione realizzate da produttori leader del settore non solo aumenta significativamente l'efficienza produttiva, ma consente di ottenere PCBA di qualità superiore e con prestazioni eccezionali.

Test dei prodotti

Durante la produzione degli inverter Solavita, le tecnologie di processo avanzate sono accompagnate da un rigoroso sistema di controllo della qualità. Dai test di conformità alla sicurezza volti a garantire la sicurezza del prodotto, ai test di invecchiamento simulato che consentono di analizzarne i limiti, ogni rigorosa ispezione garantisce una qualità eccezionale.

1. Test di conformità alla sicurezza

Una volta assemblato l'inverter, questa fase prevede l’esecuzione di test di resistenza di isolamento, di messa a terra e di alta tensione, per garantire la sicurezza e l'affidabilità della macchina nelle applicazioni reali.

2. Test di tenuta all'aria

Questa fase verifica le prestazioni di tenuta dell'inverter, al fine di garantirne la massima tenuta in condizioni difficili e la conformità al grado di protezione IP66.

3. Test ATE

Utilizzando apparecchiature altamente automatizzate, questa fase verifica le funzioni dell'inverter, quali THDi, DCI e MPPT (tracciamento del punto di massima potenza). Le precise procedure di esecuzione dei test garantiscono la qualità e le prestazioni del prodotto.

4. Test di invecchiamento

Sottoponendo l'inverter a condizioni estreme, come le alte temperature (45±5 °C), la massima potenza e il funzionamento prolungato, questo test filtra i prodotti difettosi per garantire risultati impeccabili.

5. Test finale

Dopo avere cancellato i dati ottenuti dai test interni, questa fase prevede il collegamento alla rete e il funzionamento alla massima potenza, per confermare la stabilità delle prestazioni.

Inoltre, Solavita ha implementato una piattaforma di gestione della produzione digitale avanzata, che copre in modo completo la "pianificazione della produzione, la programmazione della logistica, il monitoraggio della produzione in tempo reale e la tracciabilità del prodotto, ottenendo il controllo digitale" e l'ottimizzazione dei processi di produzione.

Conclusioni

Solavita, con il sistema di gestione scientifico e le attrezzature avanzate, garantisce la qualità e le prestazioni di tutti i prodotti. In futuro, l'azienda continuerà a progredire nella produzione intelligente, concentrandosi su tecnologie innovative e sullo sviluppo di prodotti di fascia alta, rispettando con costanza l'impegno di passare da produttore di elettrodomestici intelligenti ad attore di primo piano nella doppia missione incentrata sul carbonio, potenziando il "Made in China" con solide capacità.

Iscrivetevi al nostro ultimo blog

Iscrivendosi alla nostra newsletter, accettate le condizioni descritte nella nostra informativa sulla privacy. È possibile annullare l'iscrizione in qualsiasi momento.